在2025年资本市场日(Capital Markets Day)活动中,法拉利正式揭晓了旗下首款纯电动跑车的可量产底盘与核心部件。新车的推出,标志着法拉利多元化动力系统战略布局迎来重大里程碑。目前,该战略已全面覆盖内燃发动机、混合动力系统(HEV)、可外接充电式混合动力系统(PHEV)及纯电动系统四大技术领域。

作为突破性创新理念的结晶,全新法拉利纯电动跑车将尖端科技与超凡性能完美融合,同时延续了品牌标志性的驾驶乐趣。依托法拉利在汽车工程领域的深厚造诣与手工匠造的独特传承,新车的各个核心部件均由法拉利自主研发并制造,确保呈现法拉利独有的出众性能与非凡体验。

法拉利对电动化技术的探索可追溯至自2009年F1赛车中汲取灵感的首款混合动力解决方案,而这款新车则凝聚了品牌在该领域长期耕耘的深厚积淀。从2010年的法拉利599 HY-KERS原型车、2013年的法拉利LaFerrari,到品牌首款可外接充电式混合动力跑车法拉利SF90 Stradale、法拉利296 GTB,乃至近期问世的法拉利849 Testarossa,跃马品牌不断积累技术经验,为如今打造出全面卓越的纯电动跑车奠定了坚实基础。

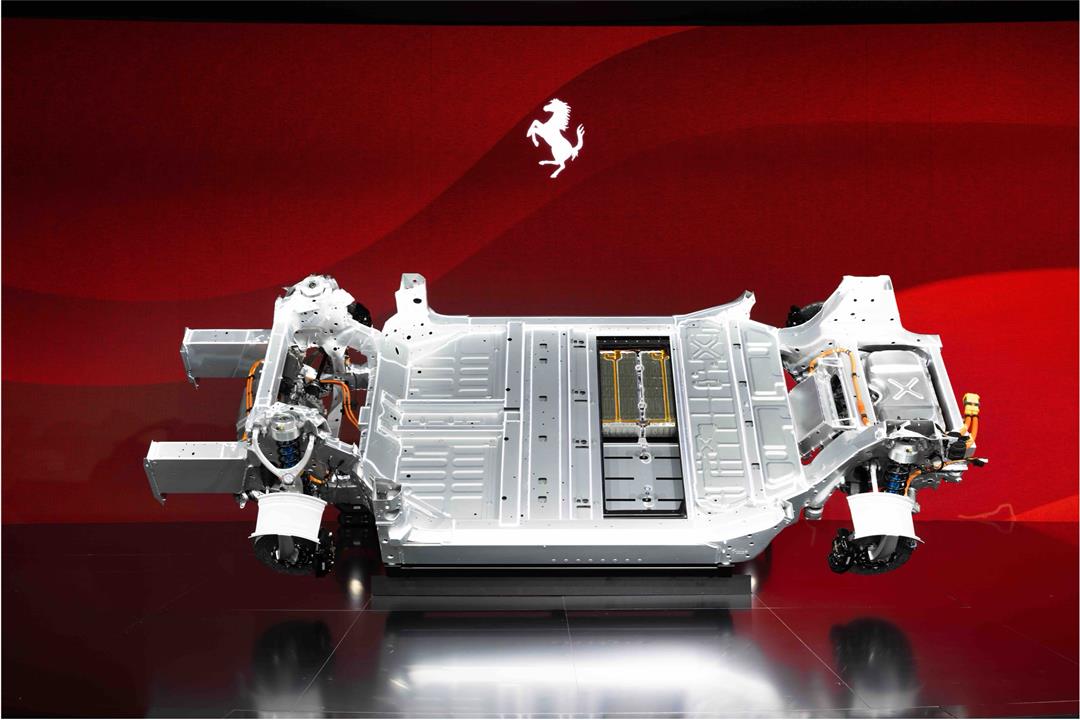

自项目伊始,法拉利便为跃马史上首款纯电动跑车制定了清晰明确的战略:只有当现有技术足够成熟,能确保这款跑车提供契合品牌价值的卓越性能与纯正驾驶体验时,才会正式推出这款车型。如今,该项目已经具备了量产条件,并且汇集了60余项法拉利自主研发的专利技术。值得一提的是,新车底盘和车身结构的75%均采用再生铝合金制造,这在法拉利历史上尚属首次。得益于此,每台新车在生产过程中可减少6.7吨二氧化碳排放量。

新车的车身架构采用短前后悬设计,驾驶座前置以贴近前轴,电池则完全整合于车身底板。电池模块安装在前后轴之间,其中85%集中布置在尽可能低的位置,以有效降低整车重心,优化车辆动态性能。值得一提的是,这款纯电动跑车的重心相比同等内燃机车型降低了80毫米,因而具备更加优异的动态性能表现。

在车身后部,法拉利首次采用了独立的副车架,有效减少座舱噪声与振动的同时,确保新车具备跃马车型独有的出色刚度与动态表现。此外,源自法拉利Purosangue、并针对法拉利F80进行优化升级的第三代48V主动悬挂系统,能够将过弯力以最优方式分配至四个车轮,从而将驾乘舒适性、车身控制与动态性能提升至全新境界。

法拉利首款纯电动跑车搭载完全由品牌自主研发和生产的双电动轴,每个车轴均采用一对永磁同步电动机,并搭载了源自F1技术且已实现量产化应用的海尔贝克阵列转子结构。具体而言,前轴与后轴电动机的功率密度分别为3.23千瓦/公斤和4.8千瓦/公斤,峰值功率输出时的效率均高达93%。前轴逆变器完全集成于车轴内,总功率高达300千瓦,而重量仅为9公斤。

电池在马拉内罗完成设计和组装,其能量密度达到近195瓦时/公斤,为电动车领域树立了全新标杆。此外,电池还配备了一个冷却系统,可最大限度优化热量分布,带来卓越的性能表现。

新车提供三种驾驶模式,分别为续航模式(Range)、巡航模式(Tour)与性能模式(Performance)。这三种模式能够针对电能输出、可用功率及牵引力进行智能调控。此外,通过方向盘后方的换挡拨片,驾驶者能够在五级渐进扭矩与功率输出间自由切换,从而体验层层递进的加速快感与更为直接的操控乐趣。

车辆控制单元(Vehicle Control Unit)以每秒200次的频率更新动态参数,对悬挂系统、牵引力分配及转向系统进行预测性调控,赋予新车无与伦比的敏捷性、稳定性与精准响应。

针对声浪这一跃马跑车的标志性特质,法拉利进行了专项研发,以凸显纯电动力系统的独特声效。高精度传感器负责采集动力系统部件的机械振动,经放大处理后呈现真实声浪,既增强了动态驾驶的感官体验,又为驾驶者提供直观的听觉反馈。

法拉利全新纯电动跑车的发布进程将延续至2026年。品牌将于明年初率先揭晓其内饰风格与设计理念,随后在春季举行全球发布,正式呈现这款完美融合尖端技术与设计美学的非凡之作。

底盘

全新法拉利纯电动跑车采用了超短轴距底盘设计,其架构灵感源自中后置发动机布局的Berlinetta车型。新车将驾驶座布局在靠近前轮的位置,不仅能让驾驶者获得纯粹敏锐的动态反馈,还延续了法拉利旗下更偏向GT风格的车型一贯的便捷性与驾乘舒适性。

然而,这种独特的布局方式给工程设计带来了重大挑战。鉴于电动车整体更重,如何在发生碰撞时实现高效吸能,成为一项关键难题。为此,法拉利提出了创新性的解决方案:当碰撞发生时,前减震塔可直接参与吸能;同时,通过优化前置电动机与逆变器的位置,使碰撞能量在传导至底盘结构连接点前即可有效消散,从而最大程度确保行车安全,并保持车身结构的完整性。

在底盘的中央区域,电池完全整合于底盘之中,并布置在车身底板下方。这一布局不仅最大程度地减轻了电池与底盘系统的整体重量,还得以将电池包安置在整车尽可能低的位置。

同时,底盘结构还承担着保护电池包的重要功能。电池包被巧妙安置在底盘内,且电池模块与底盘纵梁之间特别预留了空间,确保新车在发生侧面碰撞时,底盘纵梁能够完全吸收碰撞能量。而电池集中布置在整个模块的中央区域,有助于进一步增强整体吸能效果。此外,下层模块的冷却板能够在车身底部受到冲击时,起到防护作用。不仅如此,法拉利还运用专利研发的电池包组装技术,进一步提升了整体结构刚度。

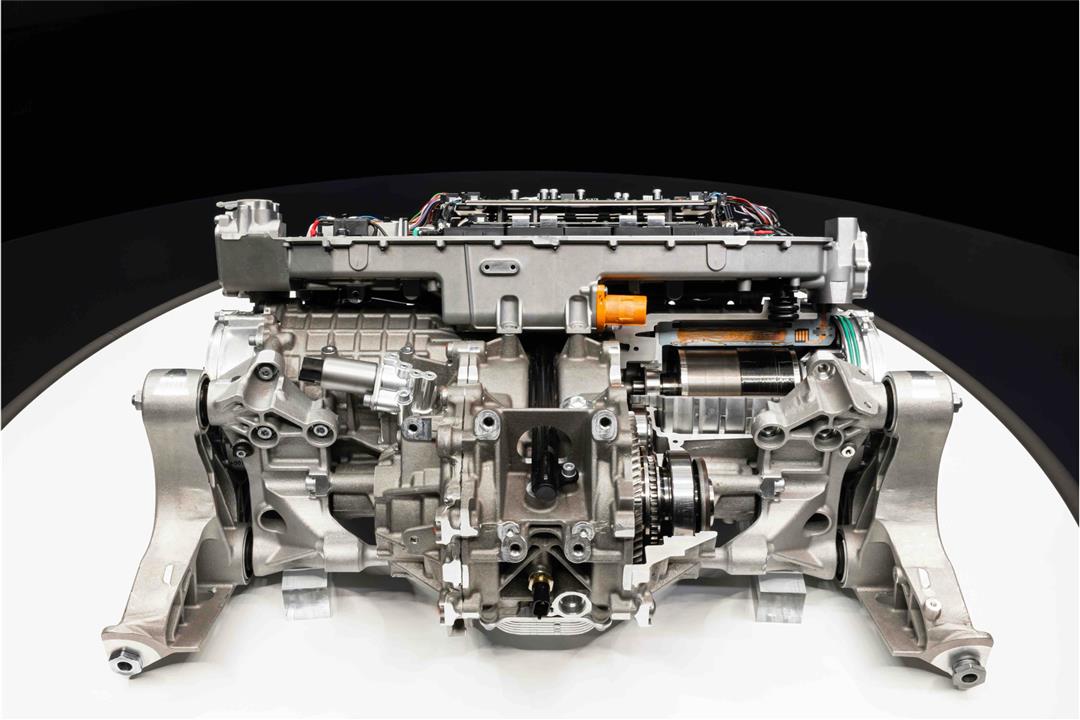

在项目启动之初,我们便为后轴设定了明确的性能目标:需要在降低滚动噪声与动力系统振动的同时,保留法拉利标志性的操控性能,并尽量避免整车重量增加。

为实现这些目标,法拉利创新研发了品牌史上首款柔性机械副车架。我们需要有效阻隔噪音、振动与冲击感的传入,以保障车内的驾乘舒适性。为确保令人愉悦的驾驶体验,法拉利精心设计了全新的副车架结构,通过最大限度地增大弹性衬套的间距,确保在承受横向载荷时,带来刚性副车架的同等刚度,同时具备了实现舒适性目标所需的柔顺性。

专用衬套则用于过滤轮胎产生的滚动噪声以及电动后轴发出的振动。这些衬套经过精心设计,在确保高横向刚度的同时,增强了垂向和纵向的柔韧性,在丝毫不影响整车动态性能的前提下,有效隔绝了路面振动。

这一设计方案使副车架尺寸明显增大,由此带来了新的挑战——如何降低整套系统的重量。为此,我们借鉴了底盘其他部位所用的空心铸件技术,并在此基础上进行优化创新,最终成功打造出法拉利有史以来最大的一体式空心铸件。尽管系统的各部件实现了高度集成,但仍然确保养护便捷性不受影响。

副车架与底盘的连接系统经过巧妙设计,将后轴、悬挂部件和电池整合在同一个承重结构中,方便各部件单独维修。此外,主动悬挂系统的逆变器直接置于副车架内,利用其自身重量便可实现隔振效果,从而避免额外增加被动式部件。

最终,这款后副车架的重量仅比传统刚性副车架略增几公斤。得益于此,后悬挂系统在显著降低噪声的同时,丝毫不会影响新车的驾驶乐趣。这种设计方案既提升了日常驾驶的舒适性,又完整保留了法拉利标志性的运动基因。

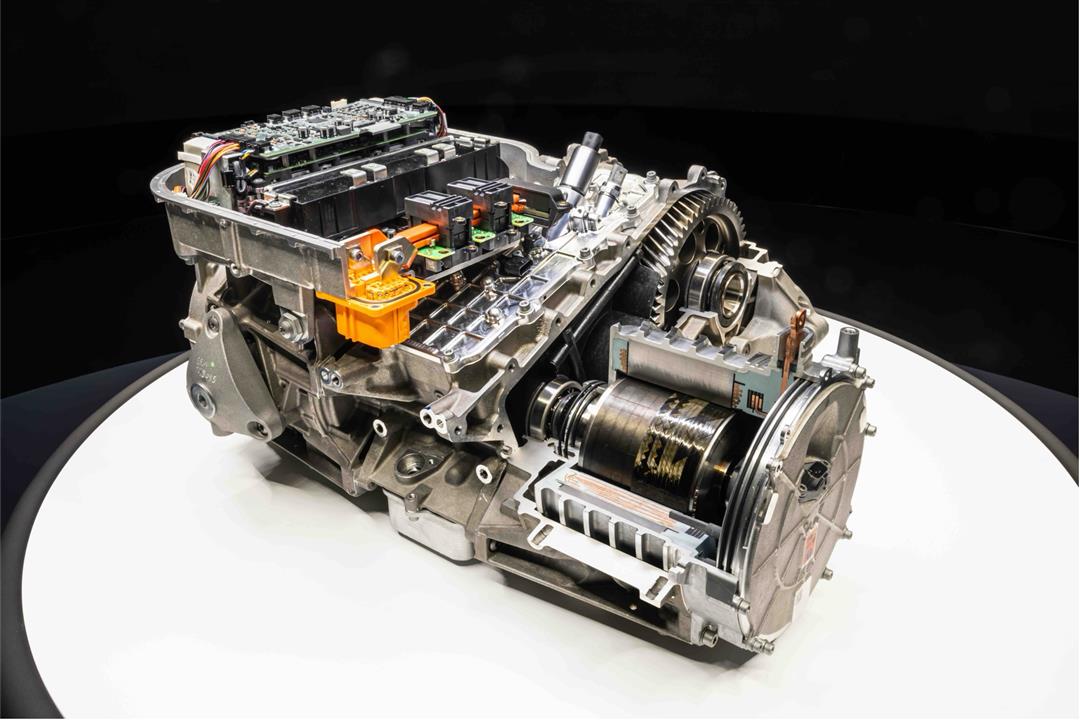

电动轴

新车前后轴各配备两台独立电动机,四台电动机协同工作,实现扭矩矢量分配,从而优化整车的动态表现。

前后轴的每一个部件均由法拉利自主研发,确保带来品牌标志性的非凡性能。变速箱、逆变器和电动机均经过精心设计,不仅实现精准的动力控制,更兼具卓越的功率密度、出色的电能效率以及低噪音排放。所用铸件都是在法拉利自有铸造车间生产,不仅保证了无可挑剔的部件品质,也使我们能够严格把控整个制造流程。铸件材质选用再生铝合金,与传统合金相比,这种材料在不影响机械性能的前提下,可将二氧化碳排放量降低90%。

前轴的总输出功率达210千瓦,可在包括最高车速的全车速范围内实现动力解耦,使车辆切换为后轮驱动模式。这样一来,当不需要四轮驱动模式时,新车能最大限度提升能效、降低能耗。在全力加速时,前轴能够向车轮输出高达3,500牛•米的扭矩。

前轴巧妙整合各部件,并将所有电力电子元件直接装配于车轴上,从而实现了前所未有的轻量化效果与紧凑布局。这一设计不仅有效缩减了整体尺寸,还提升了效率和功率密度:前轴的功率密度为3.23千瓦/公斤,峰值功率输出时的效率高达93%。

前后轴采用非对称功率分配策略:后轴的最大输出功率为620千瓦,功率密度达4.8千瓦/公斤,峰值功率输出时的效率为93%。当启用性能弹射起步(Performance Launch)模式时,新车后部可释放高达8,000牛•米的峰值扭矩。

前轴的机电断开系统可实现电动机与车轮的完全解耦,从而在能效与能耗之间取得理想平衡。在适用于高速公路驾驶的eManettino 模式下,车辆将采用纯后轮驱动。而当车辆在动态驾驶过程中需要前轴提供牵引力时,系统会自动激活前轴的两台电机,启动四轮驱动。在其余两种 eManettino 模式下,车辆则始终保持四轮驱动。

全新机电断开系统融入了当代先进变速箱所采用的精密齿轮同步技术。相较前代产品,该系统成功减重70%,可在短短500毫秒内实现电动机的快速接合或断开,成效尤为卓越。这一解决方案在轻量化、高效率和驾驶乐趣之间达到了完美平衡。

前后轴的润滑回路可精准输送所需的润滑油量,令齿轮及各机构始终处于理想工作状态,从而确保系统的运转效率达到最优。这套干式油底壳润滑系统由油泵和整合于车轴的换热器组成:润滑回路通过主阀门启动润滑,并提供执行器所需的压力。另外两个阀门则负责管理机电断开功能以及后轴驻车锁的啮合与分离。这一架构不仅简化了系统布局,更显著降低了整套系统的重量。

电动机

前后轴配备的永磁同步电动机,在该技术领域树立了全新标杆。从精密设计、细节打磨,到经过优化的几何结构与高性能材料的应用,每一个环节均体现了法拉利源自赛车运动的深厚技术底蕴,确保电动机具备强劲的扭矩输出和出色的功率密度。

后轴电动机最高转速为25,500转/分,前轴电动机更可达30,000转/分,最大输出功率分别为310千瓦和105 千瓦,而紧凑的电动机尺寸更是为车轴架构节省了空间。转子采用表贴式永磁体,并通过分段方式进一步提升效率;结合源自赛车技术的海尔贝克阵列,将磁通精准引导至定子,在最大限度提升扭矩密度的同时有效降低整体重量。

定子采用厚度仅为0.2毫米的超薄晶粒无取向硅钢叠片,通过自粘接工艺堆叠而成,从而最大限度降低各叠片之间发生短路的风险。集中式绕组定子结构显著降低了端部绕组高度,同时各定子齿绕组端部连接处则焊接至结构紧凑的高效接线端子上。为尽量减少趋肤效应和邻近效应带来的绕组损耗,定子绕组选用了利兹线,即使在高频且相电流较大的工况下,仍可确保电动机发挥最佳性能表现。

为提升从铜绕组到外部冷却回路的热传递效率,定子采用高导热树脂进行真空浸渍,导热系数可达空气的40倍。此外,这种树脂还可提升定子的结构强度,使其能够更好地承受运行过程中的机械应力。

电动机展现出卓越的动态性能:最大角加速率高达45,000 转/分•每秒,前轴电动机更可在1秒内从静止达到最高转速。这使得整个系统在保持强劲动力输出的同时,实现瞬时响应。

这些非凡性能的实现,得益于我们将一度仅用于原型车的制造工艺成功推向工业化应用:为抵消高速运转产生的巨大离心力,转子内部采用压接工艺嵌入了厚度1.6毫米、重量仅数克的碳纤维套环。该方案在确保磁体结构完整性的前提下,对整体重量的影响微乎其微,同时几乎未改变转子与定子之间的空气间隙。碳纤维套环能将磁体固定在距定子仅0.5毫米的位置,并可承受极高的机械负荷:当转速达30,000转/分时,前转子磁体虽仅重93克,却会产生相当于390 bar(约合2.7吨)的离心力。

最终成果则是一款极为紧凑且性能卓越的电动机。这款电动机最初为法拉利F80所研发,已率先运用于这款超级跑车的前轴,同时也将搭载于法拉利的纯电动跑车。

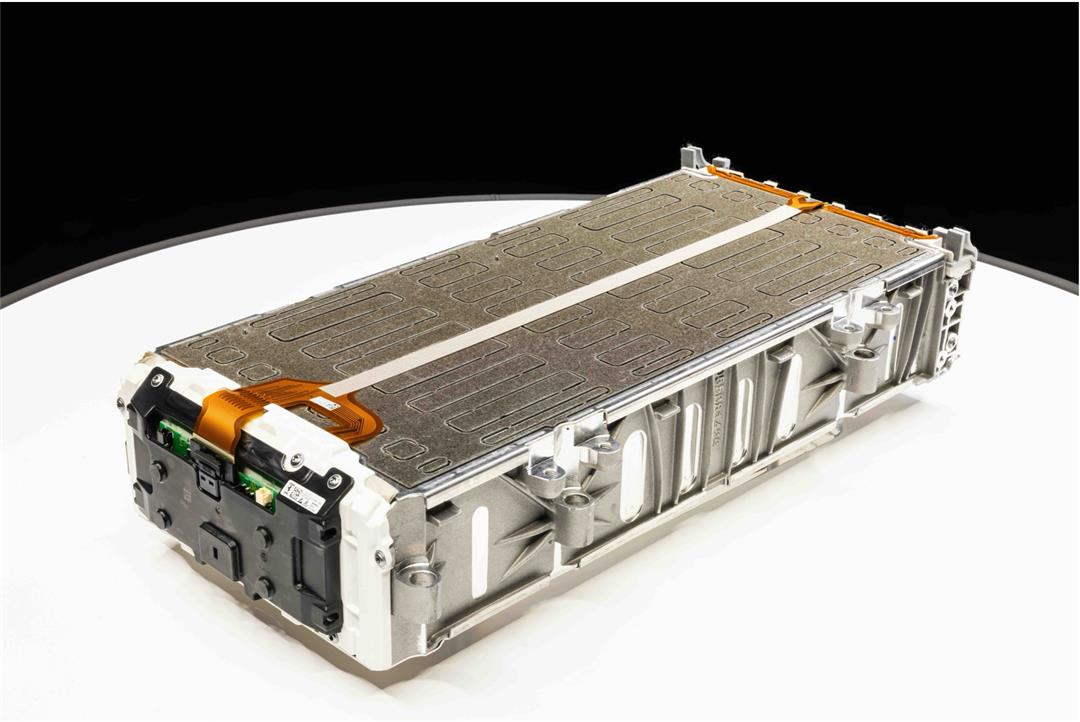

电池

新车的电池完全由法拉利自主研发和组装,并巧妙地整合于车身底板。这种电池布局方式使整车重心相比同等内燃机车型降低了80毫米。

新车的中央区域围绕一体化优化理念进行研发,最大程度地减轻了电池与底盘系统的重量,并提升其整体刚度。

我们将电池尽可能安装在驾驶座后方,从而有效降低了整车惯性与重心。具体而言, 85%的模块重量布局于车身底板下方,其余模块则设置在后排座椅下方。这种布局方式在缩短轴距、降低惯性的同时,还实现了47:53的前后轴重量分配,确保车辆在各种路况下都能带来极致驾驶乐趣。

前排座椅的布局经过精心设计,在不牺牲后排乘坐空间以及不影响车辆重心的前提下,合理容纳了电池。我们将驾驶位前移,并重新优化了后排座椅布局,增大了其倾斜角度,从而提升驾乘舒适性。

为了实现减重,我们采用了一体化的结构设计,将由电池包承担的部分保护功能转移至车身结构。这样一来,底盘本身将直接参与电池保护。电池被布局在尽量远离潜在碰撞区域的位置,电池与底盘纵梁之间的空间既充当了吸能缓冲区,也可用于布置冷却管路。同样的设计理念也应用于前后碰撞保护结构:电池集中布置在电池模块的中央区域,周边区域则充当吸能区,在保护电池的同时有效降低惯性。为防止来自车身底部的意外冲击,电池与车身底板之间留有间隙,既形成了一个额外的吸能区域,也大幅降低了防护结构的重量。最终,我们打造出一个超薄的铝制壳体结构,并将冷却板直接整合其中,进一步提升了整体效率。冷却液不仅有助于保持低重心,还能够在碰撞发生时有效吸收能量,同时保障安全性。

电池的压铸压板本身兼具横向结构件作用,在确保系统刚度与强度的同时,还集成了将电池固定到底盘的紧固件连接点。

基于法拉利“整合优先”的开发理念,电池这一原本独立的结构被精简至一个仅由双壳体构成的结构元件。我们采用20个中央锚点将电池固定在底盘上,这样一来,下壳体便可同步提升车身架构的刚度。该方案与前代一体式电池的设计思路完全相反,也因此实现了两项重要突破:能量密度接近195瓦时/公斤,功率密度约为1.3千瓦/公斤,两项核心指标均达到同级领先水平。最终,我们成功打造出全球最具竞争力的电池-底盘一体化系统之一,且整套系统由法拉利完全自主研发与制造。我们毫无保留地将一体化理念贯穿始终,同时确保电池及其组件的可维护性,使其能够按需更换,从而确保这台纯电动跑车同样秉承品牌矢志不渝的造车理念:打造永恒传承的卓越座驾。

冷却系统由一套内置管路与三块冷却板构成,其中两块固定于外壳结构,另一块体积较小的专用于上层模块的散热。一体化金属单元可同步处理多路气流,借助同一冷却板实现进气与回气的双向循环,确保温度统一,进而延长电池的使用寿命。虽然电池冷却回路内置于电池内部,但它已完全整合于整车的主冷却系统,可与其他部件共同利用贯穿车头与车尾的双向冷却循环。

15个模块的布局方案(包含六组双排模块、一组单排模块及两个上层模块)在不增加轴距的前提下,实现了对可用空间的高效利用,从而提升了整车的敏捷性。每个模块包含14个采用电阻焊工艺的电池,电池之间配置了绝缘隔板与导电金属隔板。模块与冷却板表面涂覆导热膏,有助于优化热管理。电池的能量密度超305瓦时/公斤,容量为159安时,专为满足新车的高性能需求而开发。

每个模块均集成柔性印刷电路板(flex Printed Circuit Board, flex PCB),并配备电池传感器电路(Cell

Sensing Circuit, CSC)。该电子控制单元直接安装在模块上,与电动箱(E-Box)内的电池管理系统(BMS)协同工作。电池传感器电路和电池管理系统均由法拉利自主研发,并采用专有算法与运行策略。电动箱除容纳电池管理系统外,还集成了熔断器、继电器及传感器,同时承担电能管理及整车控制器局域网络(Controller Area Network, CAN)总线的通信管理。电池包由210个串联电池组成,额定工作电压约为800伏,峰值电流可达1,200安培,均方根(Root Mean Square, RMS)电流可达550安培。当电池内部或外部发生短路且短路电流超过2,000安培时,主熔断器可在3毫秒内快速切断电流,确保系统安全。

电池通过内部连接结构与前后端的连接器,可直接为前后逆变器及全车辅助系统供电,避免了在车身内部敷设大量外部线缆。中央母线排根据电流需求精确选型,即便在极为紧凑的空间内,也能保持导体横截面积不变,确保电气连接的安全性与可靠性。所有技术方案均体现出对细节的精益求精,每一项设计决策秉持同一理念:实现毫不妥协的效率、轻量化与性能表现。

电池采用可拆卸设计,便于必要时进行维修。借助专用举升装置可实现整体拆卸,确保在不损伤车身结构件及漆面的前提下,完成电池模块或电子部件的更换。

逆变器

新车配备的逆变器,再次印证了法拉利在传动系统技术方面的非凡工程造诣——在极为紧凑的架构下,实现了卓越性能与精准控制的完美结合。逆变器负责将电池的直流高压电转换为驱动电动机所需的交流电;同时,还能将再生制动过程中回收的交流电转换回直流电,为电池组充电。

前轴逆变器集成于前轴内,有效减轻了重量并节省了空间布局,同时逆变器控制着两台前置电动机,总功率高达300千瓦,而重量仅为9公斤。作为整套系统的核心,法拉利功率包(Ferrari Power Pack, FPP)这一集成式功率模块,将高效电能转换所需的所有元件——包括六个碳化硅(SiC)模块、栅极驱动板以及一套集成冷却系统,全部整合于一个极其紧凑的装置中。

驱动板作为高、低电压侧之间的接口,负责管理金属氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistors,MOSFETs)的工作状态。每块驱动板可驱动三个模块,每个模块内含16个金属氧化物半导体场效应晶体管,通过与集成式800 V - 48 V直流/直流转换器协同工作,确保双电动机扭矩分配的精准控制与快速响应。逆变器的开关频率依据具体应用场景可在10至42千赫兹区间灵活调节。该频率经精细调校,以平衡效率、声学舒适性与热管理,同时在不影响系统集成度的前提下,优化电动机的响应速度。提升开关频率有助于实现更精准的控制、改善噪音与振动(NVH),同时便于采用更紧凑的滤波器,但可能会影响系统效率和散热性能。而较低的开关频率虽有助于提升效率,但可能会产生噪声和转矩谐波。因此,开关频率的选择至关重要,它决定了系统能否在舒适性、电能效率以及机械与热管理的有效集成之间实现理想平衡。

为此,法拉利引入了一系列重要的创新解决方案:“切换控制”,该策略专为后轴设计,通过周期性切换逆变器的运行与待机状态,使其始终处于最佳工作效能区间,进而提升整体运行效率,同时确保系统始终快速响应驾驶者的扭矩需求。

该策略以大约100赫兹的频率对输出扭矩进行调校,以维持所需的平均扭矩。具体而言,在每个调校周期内,若前半段的车轮扭矩为零,后半段则输出目标扭矩的两倍。如此一来,整个周期内的平均扭矩便能精确匹配驾驶者需求,进而确保系统在任何运行状态下均可提供所需性能。得益于该策略的应用,新车在高速公路行驶时的续航里程提升了约10公里,且未对整车的性能表现产生任何影响。

法拉利阶次降噪系统(Ferrari Order Noise Cancellation)融合了谐波注入(Sound

Injection)与谐振控制器(Resonant Controller)两项核心软件策略,在提升操控精准度的同时,亦优化了静谧性。这两套系统能够监测并选择性消除电动机产生的不良电流谐波,在不影响整体性能表现的同时,有效抑制高频啸叫并降低损耗。

声浪

我们并未刻意模仿内燃发动机的音色特质,而是致力于凸显纯电传动系统的独特声效。法拉利纯电动跑车的声浪源自机械部件的真实振动,而非电子合成音效。后轴搭载的高精度传感器负责采集动力系统的振动,经放大处理后向周围空间传播。其工作原理与电吉他如出一辙——声音并非通过琴箱自然共鸣,而是经由放大器增强表达。与内燃发动机通过空气振动传递声音不同,电动轴内的声音主要通过金属介质以振动形式进行传导。为此,我们将加速度传感器安装在逆变器铸件的刚性节点处。

最终所呈现的,是电动机独有的真实声浪——它仅在满足功能需求时提供,既为驾驶者带来实时反馈,又进一步提升了动态操控的感官享受。在日常驾驶中,新车优先确保座舱静谧性,以最大程度优化声学舒适度;而当驾驶者踩下加速踏板向动力系统索取扭矩,或使用换挡拨片进行手动换挡时,独具特色的电动机声浪便会即刻激活,在驾驶者与车辆之间建立起紧密联结。

我们通过由法拉利自主研发的精密控制系统,营造了车内的专属声场,使听觉反馈成为驾驶体验中不可或缺的感知维度。

主动悬挂系统

纯电动动力系统的低重心优势,为整车架构设计提供了前所未有的自由度,使搭载于法拉利Purosangue与全新法拉利F80超级跑车的主动悬挂系统实现了革命性突破。

低重心设计有效降低了控制车身侧倾和俯仰所需的作用力,进而在操控与舒适性之间取得了更优平衡。该主动悬挂系统相较首次应用于跃马车型的主动悬挂系统,实现了重大升级,带来更优异的动态操控精准度与卓越的垂向舒适性。

本次最显著的升级在于对再循环式滚珠丝杠的优化,该滚珠丝杠与电机相连,是整个主动悬挂系统的核心。其螺距增加了20%,且因传递至底盘的惯性力减小,能更有效地吸收与缓冲路面垂直冲击。电机输出扭矩与前代系统保持一致,并可主动调节底盘、轮胎与路面间的相互作用力,无需在可变悬架刚度与车身控制性能之间作出权衡。

减震器经优化升级,采用了全新设计,成功减重2公斤,并首次集成热电偶以监测和控制润滑油液温度,确保其在高温与低温环境下始终保持稳定的性能表现。

与以往设计不同,悬挂调节功能此次不再集成于Manettino旋钮,而这项设计变更使驾乘舒适性设置得以从其他车辆控制系统中实现独立。

这套主动悬挂系统使四个车轮均可独立控制垂直方向的作用力;结合四电机动力总成架构与四轮转向系统,新车成为法拉利首款能在所有行驶状态下对垂直、纵向及横向作用力实现全面控制的车型,确保这台纯电法拉利同样能够带来跃马标志性的纯粹驾驶激情。

扭矩切换介入

持续且强劲的加速体验,始终是法拉利车型的核心特质。全新法拉利纯电动跑车采用扭矩切换介入(Torque Shift Engagement)策略,充分借助电动机优化后的紧凑结构与瞬时响应能力,为驾驶者带来令人心潮澎湃且极具参与感的驾驶体验。法拉利工程师为这款新车设定了五个功率与扭矩输出级别,驾驶者只需通过右侧换挡拨片,便可进行逐级切换,从而在宽泛的车速范围内体验逐步增强的加速感。电动机的瞬时响应特性使得各级别间的切换极为顺畅,即便是不可避免的扭矩波动都几乎难以察觉。因此,驾驶者能够全身心沉浸于每一次加速体验,畅享持续不断的强劲推力。

而在制动过程中,左侧拨片可用于模拟层层递进的发动机制动效果,该功能经过特殊调校,旨在打造更加激动人心的驾驶体验。

Manettino旋钮与eManettino控制按键

方向盘上设有两套控制装置,可供驾驶者打造个性化的驾驶体验。右侧的标志性Manettino旋钮用于调节车辆动态控制系统:当选择Ice模式时,动态控制系统将最大限度地提升稳定性,同时保持四轮驱动以应对极低抓地力路况;而当切换至极限驾驶场景下的ESC-Off模式时,系统仅保留最核心的主动悬挂系统和前轴扭矩矢量分配系统,并解除对后轴的电子干预,令驾驶者尽享纯粹酣畅的驾驶乐趣。此外,新车首次引入全新Dry模式,其定位介于Wet模式与Sport模式之间,旨在满足日常驾驶需求。

方向盘左侧为eManettino控制按键,用于调控整车动力架构的相关设置。根据所选模式,新车的功率输出、驱动形式(后轮驱动或四轮驱动)以及所能达到的巅峰性能都会有所不同。eManettino共提供三种模式,对应三种截然不同的驾驶风格。

轮胎

创新的设计理念同样体现在轮胎的研发过程中。法拉利向三家轮胎供应商提出了一个极具挑战性的目标:大幅降低轮胎的滚动阻力,同时确保新车无论在干燥还是湿滑的路面上行驶,依然能保持优越的操控表现。最终,轮胎的滚动阻力成功降低了15%,且在任何驾驶条件下,其抓地力与安全性均不受影响。

得益于更低的重心与惯性,跑车在动态操控过程中前后轴之间的载荷传递显著减少,减轻了对轮胎的压力,为探索全新结构方案创造了有利条件。这也转而带来了全新的调校与性能优化空间,实现了效率、舒适性与运动性能之间的精妙平衡。

三家参与研发的轮胎供应商取得显著成果,最终为新车量身定制了五款轮胎:其中,三款适用于干燥路面,一款为冬季轮胎,另一款则采用缺气保用技术。如此多样化的配置进一步拓展了新车的适用场景,同时确保了法拉利毫不妥协的性能特质。

技术规格

性能表现

0-100 公里/小时:2.5 秒

最高时速:310公里/小时

总功率:> 1,000 cv(增压模式下)

续航里程:> 530公里

尺寸与重量

轴距:2,960 毫米

整车重量:约2,300 公斤

重量分配:前47% - 后53%

电动前轴

功率:210千瓦

轮端扭矩:3,500牛•米

电动机端扭矩:140牛•米(性能弹射起步模式下)

功率密度:3.23千瓦/公斤(峰值功率输出效率93%)

电动机转速:30,000转/分

逆变器最大功率:> 300千瓦

重量:65公斤

电动后轴

功率:620千瓦

轮端扭矩:8,000牛•米

电动机端扭矩:355牛•米(性能弹射起步模式下)

功率密度:4.80千瓦/公斤(峰值功率输出效率93%)

电动机转速:25,500转/分

逆变器最大功率:> 600千瓦

重量:129公斤

电池

电池数:210(共15个模块,每个模块14个电池)

总能量密度:195瓦时/公斤

电池能量密度:305瓦时/公斤

总容量:122 千瓦时

最高电压:880伏

最大充电功率:350千瓦

责任编辑:yeye,Jack